在混凝土搅拌站,生产效率与产品质量是生命线,而安全则是这条生命线的基石。其中,上料环节作为生产的“第一道工序”,其准确性直接关系到整批混凝土的质量,甚至关乎生产安全。传统依赖人工核对、口头沟通的上料模式,极易因疲劳、疏忽或沟通失误导致“打错料”事故,轻则造成材料浪费、产品报废,重则引发设备损坏乃至安全事故。

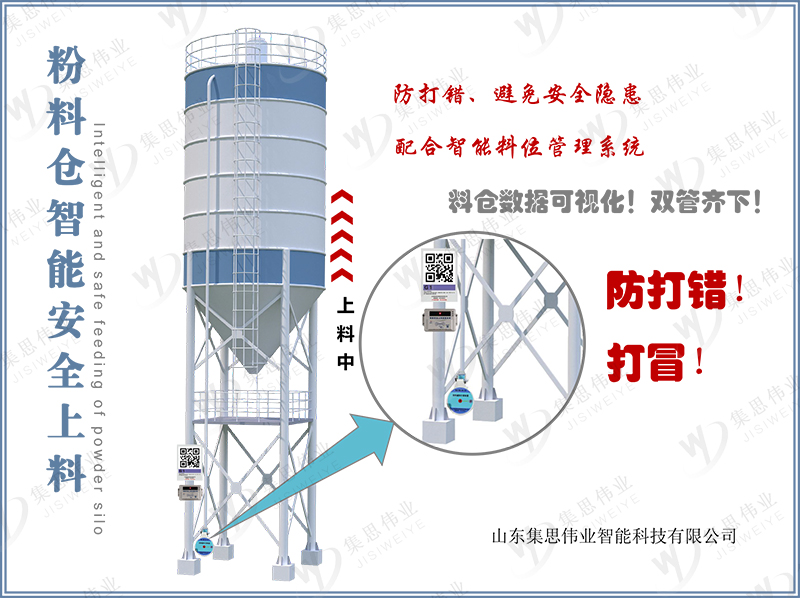

为解决这一行业痛点,一套集成了硬件识别、软件控制的“粉料仓智能门禁系统”应运而生,为搅拌站的安全与精准生产构筑了一道坚实的“数字防火墙”。

一、 传统上料模式的风险与痛点

人为失误难以杜绝:驾驶员或操作员在疲劳、紧张或交接班不清时,极易看错仓号、送错物料。

沟通链条脆弱:中控室、地磅房与上料驾驶员之间的无线电通讯,可能因信号干扰、口音或环境噪音导致信息误传。

缺乏刚性约束:即使有明确的标识和规定,但缺乏有效的物理或技术手段阻止错误行为,主要依赖人员的自觉性。

追溯困难:一旦发生错误,难以快速、准确地定位责任环节,给问题分析和管理改进带来困难。

二、 智能门禁防错系统:如何实现“防打错”

该系统的核心逻辑是:“授权才可开锁,一码(卡)一锁”。它将上料口从一个人人可以打开的开放区域,转变为一个受控的智能节点。

系统核心构成:

电动执行系统:通过物理传动机构实现对上料的管制,防止人为性的开/关。

控制中心:通过互联网/物联网技术,实现对电动执行系统的控制,当只有符合开锁条件时才会自动打开对应的锁,通过业务流程管理,岗位职责管理实现精准化,自动化,安全化。

移动端:验料员、调度岗位通过APP/小程序方式实现管控联动,两个条件同时满足时方可对仓位打料。

二维码管理:每个仓都有一个唯一独立的二维码,司机通过小程序进行扫码验证,验证通过后打开对应仓的电动锁。

三、 系统的核心优势与价值

从根源上杜绝错误:将防错机制从“人防”升级为“技防”,通过硬性的技术逻辑杜绝错误发生。

提升安全管理水平:明确授权:只有被系统授权才能打开上料口,降低了现场安全风险。

提高整体运营效率:自动化流程减少了人工核对、沟通确认的时间,车辆上料更加流畅。 避免了因打错料导致的清理仓体、处理废料、重新生产所带来的巨大时间与经济成本。

安全是最大的效益,精准是质量的保障。搅拌站上料口智能门禁系统,不仅仅是一道物理的门禁,更是一道管理的闸门、一道安全的屏障。它用科技的力量,为企业的安全生产和品质控制上了一把“放心锁”,真正实现了从“人防”到“技防”的智慧升级,驱动搅拌站迈向更安全、更高效、更精益的未来。